El sistema de producción Toyota, presente en las fábricas del automóvil y también en otros sectores de la industria y de los servicios, se presenta como una mejora organizativa y técnica que incluso beneficia a las personas trabajadoras. La realidad vivida en las factorías de SEAT ha sido muy diferente y en este artículo se analizan los efectos negativos en cuanto a destrucción de empleo y empeoramiento de la salud, analizados desde la participación directa en la resistencia sindical que desde CGT se ha desarrollado en contra del toyotismo.

Desde que, allá por 1986, el Grupo Volkswagen situó en SEAT la exigencia de trabajar “a la japonesa” la evolución del sistema Toyota o toyotismo ha provocado un conflicto continuo en la negociación colectiva. La multinacional consiguió rápidamente que los sindicatos del sistema aceptaran que el convenio de 1988 recogiera el toyotismo como una forma de trabajo para el futuro. Bajo el eufemismo de “Trabajo en Equipo”, el sistema Toyota pasó a ser obligatorio por convenio en los sucesivos años, y hasta hoy.

En los años cuarenta del pasado siglo, el ingeniero japonés Taiichi Ono, había aplicado por primera vez en una fábrica de hilados nuevos sistemas que permitían controlar la producción y mantener constante el flujo de los productos. Pero es en Toyota, a raíz de la guerra de Corea y los EEUU encargan vehículos de guerra a la automovilística, cuando comienza a aplicar el sistema de tarjetas (Kanban), las líneas de producción paralelas, o el más conocido concepto del justo a tiempo (Just in time). Todas estas formas de trabajar tenían el objetivo de conseguir el máximo de producción con el mínimo de errores y la máxima calidad. A todo este conglomerado de procesos innovadores se le denominó toyotismo, aunque en occidente, principalmente en EEUU, también recibió el nombre de fabricación lean o “lean manufacturing”. Lean significa “delgado” en inglés, y evoca la idea de que la fábrica reduce la “grasa” de productos parcialmente terminados en cada fase de la producción.

En teoría, la fabricación lean implica sustituir el trabajo fragmentado y repetitivo de la cadena, basado en procedimientos definidos hasta el mínimo detalle por un departamento externo de métodos y tiempos, por el trabajo en equipo con más autonomía, mayor variedad de tareas y mayor capacidad para proponer mejoras en el trabajo. Mejoras que interesan a la empresa, evidentemente, pero que también pueden favorecer a las personas trabajadoras para evitar tareas peligrosas o que provocan enfermedades y lesiones.

Trabajar a la japonesa en la SEAT

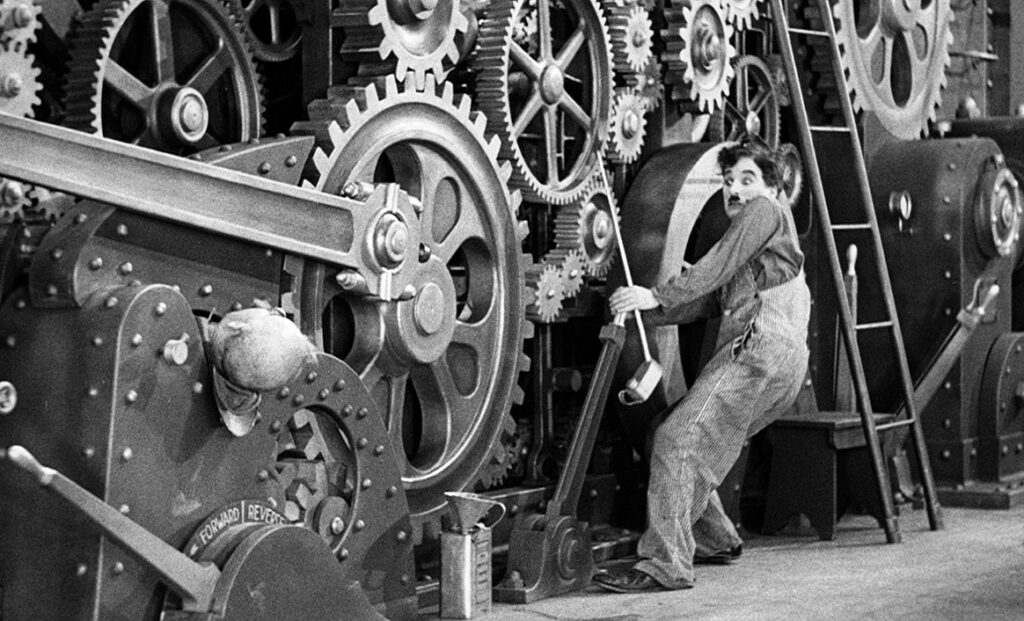

Este sistema novedoso parece orientado a la tecnología, a las máquinas y a los procesos de producción, pero los efectos en la clase trabajadora han sido devastadores. Las personas que aplican estos sistemas han de integrarse en los mismos. Como una nueva vuelta de tuerca de los tiempos modernos de Chaplin, los nuevos métodos hacen aún más alienante el trabajo al convertir al individuo en parte del sistema, en una pieza más del engranaje. Porque el nudo fundamental del sistema es la participación de las personas en conexión directa con los conceptos de calidad, control, disposición a la información y sentirse cliente del anterior paso de la cadena y proveedor del siguiente.

En la antigua fábrica de SEAT en la zona franca de Barcelona, solo la CGT teníamos una actitud claramente contraria a los cambios que anunciaba este sistema, si bien los demás sindicatos también mantuvieron una actitud de resistencia a la aplicación. La implantación del sistema Toyota era un objetivo tan fundamental para la multinacional que creó un relato en cada país, asegurando en todas las plantas, que el sistema ya se estaba usando en las demás. Incluso invitaron a representantes de los distintos sindicatos a una visita a todas las fábricas del auto de México para vender las bondades del sistema. Hay que decir que la CGT, tras el contacto con los sindicalistas de VW-Puebla, denunciamos la burda maniobra de la multinacional.

Corría el año 1992 y la nueva fábrica de Martorell comenzaba su andadura aplicando todos y cada uno de los métodos diseñados por Taiichi Ono: Las líneas dobles, la tarjetas (Kanban) en los puestos de trabajo, la secuenciación del “paso a paso”, el justo a tiempo (just in time) en la logística. Pero también las celdas para el descanso de las personas trabajadoras al lado de la línea para evitar reuniones y asambleas, el concepto de trabajo en equipo, la aplicación inmisericorde del sistema MTM para ajustar los ritmos al máximo, los líderes (supervisores) seguidores leales de la empresa… Un director de fábrica inglés (Griffiths) y el controvertido ingeniero López de Arriortúa, intentaron convertir la fábrica de Martorell en el laboratorio del sistema para el Grupo Volkswagen, una fábrica perfecta con 5.000 personas de plantilla y 1.500 coches producidos al día, a semejanza del experimento de Fiat en su planta de Melfi, en el sur de Italia.

El trabajo en equipo en abstracto tiene aspectos positivos para las personas trabajadoras. En su concepto puro, los grupos deciden qué y cómo se va a trabajar cada día y se debe dar una rotación que reparta las tareas más pesadas con el objetivo de que nadie enferme. En teoría se reparte la responsabilidad de las tareas y de las decisiones. El supervisor y el portavoz (figuras de nueva creación en aquellos años) aparecen como personas elegidas democráticamente entre los y las operarias.

La teoría y la realidad

La realidad del trabajo en equipo y del sistema de mejora continua del grupo Volkswagen fue muy diferente. Desde el primer momento, SEAT impidió la verdadera elección democrática de los o las responsables ya que nunca ha querido perder su escalafón de mando. En cuanto a las tareas, treinta años más tarde, sigue habiendo un grave conflicto sobre la rotación de puestos. No sólo eso, la ofensiva continua en el recorte de tiempos y aumento de ritmos de trabajo, genera unas enfermedades profesionales que luego son usadas como justificación de despidos discriminatorios por estar de baja. Los conflictos periódicos provocados por las reestructuraciones decididas por la multinacional en estos treinta años han hecho prácticamente imposible que el Trabajo en Equipo cumpliera su objetivo de que la persona trabajadora se identificara con la empresa. Si la plantilla hoy apoya en convenios y EREs a la mayoría sindical que acepta las imposiciones de la multinacional es sólo por la política de miedo desarrollada en cada conflicto.

Lo que parecía un paseo victorioso de lo que ellos renombraron como Proceso de Mejora Continua (KVP por sus siglas en alemán) jactándose de ser la superación del toyotismo, se encontró con graves problemas; el riesgo de cierre de la planta de Barcelona por decisión fulminante del Grupo desde Alemania, el desplazamiento de todas las líneas de fabricación a Martorell, el despido de casi 6.000 personas y, sobre todo, un sindicato que resistía a los nuevos sistemas de explotación con todas las consecuencias: la CGT. De este modo, volvieron las asambleas, los mensajes de oposición a formas de trabajo que significaban más explotación y alienación, las manifestaciones de miles de personas dentro de una fábrica que pretendía ser una balsa de aceite y las vallas amontonándose en las puertas de la Generalitat de Catalunya.

El conflicto que había demostrado la fuerza y la convicción de la plantilla para enfrentarse a la multinacional acabó en un acuerdo de los sindicatos del sistema que confirmó los despidos, enfrió la lucha y predispuso a que el Trabajo en Equipo, el Toyotismo y demás conceptos hayan ido aplicándose desde entonces de manera casi unilateral por la empresa.

Éste es un ejemplo de lo que ha ido pasando en los últimos tres decenios, en todas las grandes empresas, con más o menos oposición o sumisión. Sin esta sumisión, no es posible aplicar un sistema que necesita de la participación de las personas trabajadoras para conseguir el objetivo de aumentar continuamente la producción y de mejorar continuamente para incrementar continuamente los beneficios de las empresas.

Una empresa que tritura personas

Las consecuencias, sin duda, son lo más preocupante. Las propias empresas, sin sonrojarse, han informado de que las medidas aplicadas, en gran parte a propuesta de los y las trabajadoras, han reducido miles de puestos de trabajo, por los aumentos de las capacidades productivas en cada línea y en cada fábrica. Y para quien sigue trabajando, no ha sido mejor; los aumentos de productividad, de ritmos de trabajo, de tensión entre las personas para conseguir los objetivos de producción han significado un empeoramiento de la salud y de la seguridad en los puestos de trabajo.

En el caso de SEAT, la empresa ha llegado a crear un Centro de Atención y Rehabilitación Sanitaria, que podría parecer una medida social positiva, pero que en realidad demuestra el fracaso de una política productiva que genera enfermedades y lesiones por el sistema de presión en los tiempos y en los métodos de trabajo. Porque la obligación de cualquier empresa es garantizar que cualquier persona termine su vida laboral sin más perjuicio en su salud que el de propia edad.

No sólo eso. Cuando el índice de bajas laborales aumenta, como consecuencia de sus políticas de mejora continua, aumento de ritmos y presión por los resultados, las empresas aplican la peor de las medidas; el despido de las personas absentistas. Y en este conflicto nos encontramos en muchas de las grandes empresas del metal y sus proveedoras.

La actual situación de tormenta perfecta creada por la automatización/digitalización, la industria 4.0 (incorporación de las tecnologías de la información a la cadena de producción), la electrificación en el mundo del auto, la pandemia, la falta de materiales, la guerra en Ucrania y la pérdida de poder adquisitivo, se ha convertido en la justificación de los sindicatos del sistema para aceptar más medidas de flexibilidad y más pérdidas de derechos en las negociaciones de convenios. Todo esto, junto al sistema Toyota que se lleva aplicando en los últimos decenios está provocando un empeoramiento continuo de las condiciones de trabajo para decenas de miles de personas.

Intentando ser objetivos en el análisis de lo que significa el toyotismo, es posible que su creador lo planteara como un simple ejercicio de estudio y de mejora de los métodos, para ahorrar pérdidas en calidad o rechazo. Pero su desarrollo por el capitalismo más agresivo que representan las multinacionales del auto, y las proveedoras en cascada, están haciendo de esos sistemas de producción la forma más descarada de aumentar la explotación de la clase trabajadora del metal y de otros sectores, al mismo tiempo que aumenta los beneficios empresariales de forma obscena.

Lo primero, la vida y la salud de las personas trabajadoras

Mientras los medios de producción y el poder de organización del trabajo estén legal y socialmente en manos del capital, nuestra posición ante cualquier cambio en los métodos o sistemas de trabajo es la de oponernos a las consecuencias negativas que puedan tener sobre la vida y salud de las personas, además de seguir oponiéndonos a los aumentos de ritmos de trabajo, y por tanto de mayor explotación de la clase trabajadora.

Se hace difícil pensar que a corto plazo podamos tener la capacidad de organizar el trabajo en las empresas y poder generar unos puestos y tareas que repartan la riqueza de manera justa, además de garantizar la salud de todos y todas. Esa es una de las patas fundamentales de nuestra utopía: intervenir en la organización del trabajo. Hay que recordar que somos la Confederación General del Trabajo, que no de los y las trabajadoras. Diferencia fundamental en el concepto de la sociedad que queremos conseguir.

Y es en esa utopía, en la que luchamos por una sociedad de iguales que decidan de manera realmente democrática y fraternal, qué se debe producir y cómo hacerlo, donde podremos plantearnos qué parte de qué sistema de organización de los que conocemos es aprovechable para nuestro proyecto. Mientras tanto, nuestro camino es la lucha y la resistencia ante un sistema capitalista cuyo objetivo es explotarnos al máximo sin importar las consecuencias.

Diego Rejón. Federación del Metal de CGT.

[Este artículo se publicó en el Libre Pensamiento nº 113, Primavera 2023]

Inicio

Inicio